REPORTAJ: Am vizitat Centrul Tehnic Titu, laboratorul de testare al mărcilor Dacia și Renault

După ce, acum câteva luni, am vizitat Uzina Dacia din Mioveni, invitația de a face o vizită și la Centrul Tehnic Titu a venit cumva într-un mod natural, având în vedere că ambele locații fac parte din structurile Renault Technologie Roumanie. Dacă vă întrebați unde mai găsiți amprenta RTR în țara noastră, trebuie să aflați că mai există două locuri, unul în București și unul în Pitești. Dar despre cele din urmă, vom discuta cu altă ocazie.

Industria auto din România este unul dintre pilonii esențiali ai economiei naționale. Deși, în percepția publică, domeniul este adesea asociat doar cu cele două mari uzine de asamblare, adică uzina Dacia de la Mioveni și uzina Ford Otosan de la Craiova, realitatea este mult mai amplă și mai diversificată. Țara noastră găzduiește o rețea vastă de producători de componente auto și centre de cercetare și dezvoltare.

În prezent, mii de companii activează în acest sector, de la producători de sisteme de frânare, cablaje și tablouri de bord, până la furnizori de componente electronice și software pentru vehicule. De exemplu, Continental deține mai multe unități de producție și cercetare în Timișoara, Sibiu, Brașov și Iași, unde dezvoltă atât componente hardware, cât și soluții software pentru mobilitatea viitorului.

Bosch are fabrici importante la Cluj și Blaj, iar Draxlmaier produce sisteme electrice la Pitești, Satu Mare și Hunedoara. Dar, poate, cel mai important loc din România, când vine vorba de industria auto națională, este Centrul Tehnic de la Titu.

Trebuie să amintim că România a avut un centru de inginerie încă din anii 1970. Acesta era numit CESAR, dar nu după legendarul împărat roman. CESAR venea de la Centrul de Experimentări și Studii pentru Automobile Românești. Consolidarea activității începe în 1977, iar CESAR a fost gândit ca un laborator de excelență al industriei auto românești, aflat în subordinea Ministerului Industriei Constructoare de Mașini.

Rolul său era multiplu: validarea tehnică a modelelor auto românești, realizarea testelor de durabilitate, siguranță și performanță sau dezvoltarea de soluții tehnice și îmbunătățiri pentru modelele autohtone.

CESAR avea sediul principal în zona Mioveni, în proximitatea uzinei Dacia, dar avea centre de testare și în alte locații. Toate modelele produse în România, în perioada comunistă, au trecut prin validările CESAR.

Din păcate, după 1990, odată cu liberalizarea pieței și schimbările din industrie, CESAR și-a pierdut treptat din influență. Privatizările, lipsa investițiilor și dispariția producătorilor autohtoni, precum ARO și Oltcit (mai târziu Oltena), au contribuit la dizolvarea treptată a instituției.

Totuși, experiența și infrastructura tehnică, dezvoltate de CESAR, au servit ca bază pentru evoluția ulterioară a testării auto în România. Așa apare în imaginea de ansamblu Centrul Tehnic de la Titu.

După ce Renault a preluat Dacia, în anul 1999, grupul francez a investit masiv în modernizarea uzinei de la Mioveni, în dezvoltarea gamei Dacia și în crearea unui ecosistem complet de cercetare și dezvoltare în România.

Pentru a completa lanțul de dezvoltare, proiectare, testare și producție era nevoie de un centru de testare modern. Așa a luat naștere ideea construirii unui centru tehnic propriu în România, capabil să simuleze toate condițiile de exploatare auto, similar cu cele din Franța.

În anul 2008, Renault Group începe construcția Centrului Tehnic Titu, în județul Dâmbovița, între București și Pitești, o locație strategică pentru logistică și proximitate față de Uzina Dacia și Renault Technologie Roumanie (RTR).

Centrul este inaugurat oficial în septembrie 2010, în urma unei investiții de peste 166 milioane euro. Este primul centru de testare auto, de această anvergură, construit de Renault într-o țară emergentă și devine rapid al doilea cel mai mare centru tehnic Renault din lume, după cel din Lardy (Franța). Totodată, este singurul de acest gen din Europa de Est.

Construit la cele mai înalte standarde ale Renault Group, Centrul Tehnic de la Titu este complementar centrului similar de la Aubevoye, din Franța. Centrul a fost construit pe o suprafață de 350 de hectare și are 250 de salariați. Totuși, în total, în cadrul RTR, lucrează aproximativ 2.300 de persoane, dintre care 93% au studii superioare.

Acum, câteva detalii interesante despre locurile vizitate în acest centru. Trebuie să amintim că aici se întâmplă partea practică a procesului de testare și dezvoltare, dacă putem spune așa. Practic, la centrul de la București, inginerii și proiectanții realizează toate ansamblurile, subansamblurile, piesele și așa mai departe într-o formă teoretică, digitală.

Odată ce ajung la Titu, acestea sunt transpuse în lumea reală. Există chiar și o linie de producție, unde inginerii și mecanicii încearcă să reproducă procesul de asamblare care va fi preluat apoi în uzinele grupului. Din păcate, noi nu am avut șansa să vizităm toate colțurile acestui centru, deoarece în multe zone sunt prototipuri, proiecte secrete și alte lucruri confidențiale. Din acest motiv, camerele telefoanelor noastre au fost acoperite.

PISTE DE TESTARE PENTRU ORICE TIP DE DRUM

Centrul Tehnic Titu are o rețea vastă de piste de încercare care totalizează 32 de kilometri. Există 12 tipuri diferite de piste, iar centrul are chiar și o pistă ovală cu o lungime de 4 kilometri, unde piloții de teste simulează rularea la viteze mari. Amintim că aici regăsim și câteva trasee urbane, care reproduc condițiile din 4 mari orașe ale lumii, adică Bruxelles, Londra, Madrid și Paris.

Pe aceste trasee sunt montate diferite obstacole și elemente, precum borduri, guri de canal, delimitatoare de viteză, sensuri giratorii, intersecții, semafoare și așa mai departe. Astfel, mașinile pot fi testate în zonele urbane fără a fi nevoie să fie duse fizic într-un oraș.

O altă zonă interesantă este pista de excitație, care conține mai multe tipuri de denivelări, precum piatră cubică, gropi, denivelări asimetrice, cât și zone cu rampe și pante de diferite grade. Practic, pe această pistă, caroseria este forțată la maxim. Desigur, avem și zone speciale de off-road, cu trasee speciale cu apă și cu praf.

În timp ce pista cu praf imită un drum de țară cu piatră sau un drum ușor de off-road, pista cu apă simulează trecerea peste vaduri de apă la diferite adâncimi. În cazuri extreme, se fac treceri și peste vaduri cu o adâncime de 60 de centimetri.

Important de menționat este faptul că testele pe pistele din cadrul Centrului Tehnic Titu au un grad de multiplicare de 4. Asta înseamnă că 1 km rulat pe aceste piste, în condițiile de test specifice fiecărui vehicul, echivalează cu 4 kilometri rulați de un client pe drumurile publice, în condiții normale de exploatare. Ce mai trebuie să știți este că aici se parcurg anual peste 10 milioane de kilometri.

ÎN MODUL SILENȚIOS

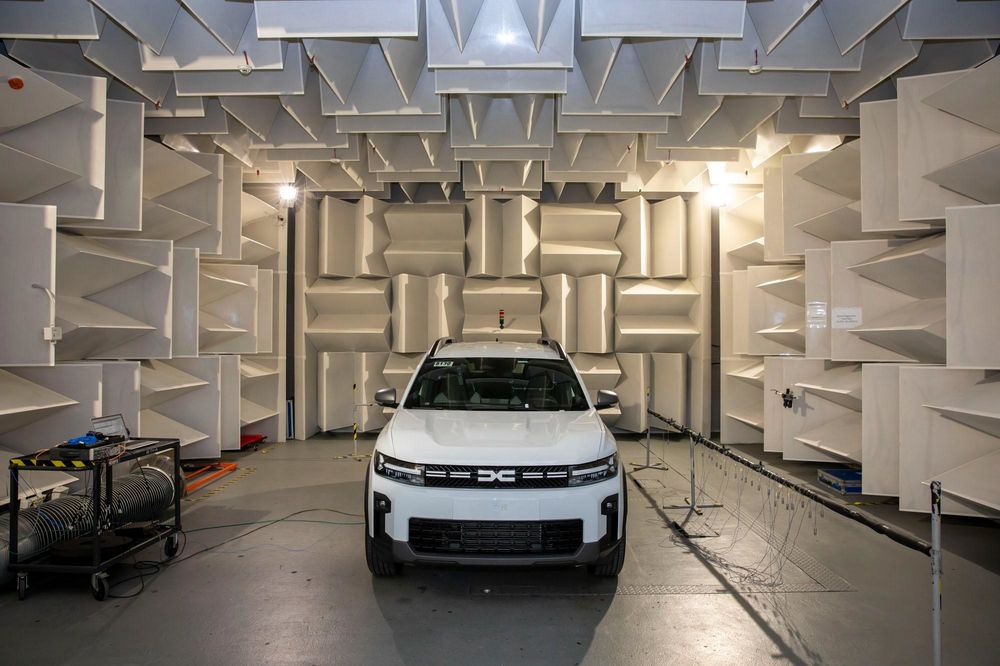

Încă o oprire foarte interesantă a fost la camera semi-anecoică din cadrul centrului. Ce este o cameră anecoică sau semi-anecoică te întrebi? Camerele anecoice sunt un fel de laboratoare proiectate special pentru a absorbi complet reflexiile undelor sonore sau electromagnetice. Mai pe înțelesul tuturor, este o cameră izolată fonic aproape complet față de orice sunet din exterior și un loc în care nu există ecou.

Dacă vreți vreodată ocazia să intrați într-o asemenea cameră vă avertizez că este un sentiment tare ciudat. În general, urechea noastră este obișnuită cu un anumit zgomot de fond, iar într-un loc în care nu există așa ceva, urechea ta internă va fi puțin debusolată.

Spre exemplu, într-o astfel de cameră este atât de liniște, încât zgomotul de fond măsurat este de decibeli negativi, adică poate ajunge la -9,4 dBA. Tocmai de aceea o persoană nu poate rezista mai mult de 45 de minute într-o astfel de cameră. Ca să înțelegeți nivelul de liniște, vă spunem doar că o șoaptă umană este de aproximativ 30 de decibeli, în timp ce sunetul unei persoane care respiră este de 10 decibeli.

Se spune că o persoană nu poate sta mai mult de 45 de minute într-un astfel de loc pentru că devine dezorientată. Cu cât este mai bine antifonată, cu atât auzi mai multe lucruri, inclusiv bătăile inimii sau sunetul plămânilor atunci când inspiri. De exemplu, asemenea camere sunt utilizate și de astronauții de la NASA pentru a se adapta la liniștea din vastul spațiu extraterestru.

Prin urmare, camera anecoică se apropie de limita a ceea ce ar trebui să realizeze un vid. S-a demonstrat că limita auzului uman este de aproximativ 0 decibeli. Totuși, dacă urechile noastre nu pot percepe zgomotele joase, asta nu înseamnă că nu există deloc sunet. Într-un astfel de mediu se pot calibra cel mai bine sunetele unei mașini.

Aici am avut parte de o cameră semi-anecoică deoarece podeaua nu era acoperită cu material insonorizant. În rest, pereții și tavanul sunt acoperite cu panouri din spumă, sub forma unor prisme, care dispersează undele sonore, în loc să le reflecte. În acest fel, ecoul este inexistent.

În această cameră inginerii introduc anumite vehicule la care măsoară orice fel de sunete din timpul rulării (desigur, o rulare simulată). Însă, cu microfoane de mare precizie poziționate în locații exacte, sunetele, vibrațiile sau rezonanțe ale caroseriei sunt măsurate cu mare precizie. Prin urmare, este decis locul în care fiecare model trebuie îmbunătățit din punct de vedere acustic.

PEȘTERA VIRTUALĂ

Ultima oprire din excursia noastră a fost la așa numita cameră CAVE, un acronim de la Cave Automatic Virtual Environment, care în limba română s-ar traduce ca Mediu Virtual Automatizat de Tip Peșteră. Ei bine, în CAVE, cu ajutorul unor ochelari VR, inginerii pot analiza până în cel mai mic detaliu un anumit vehicul.

Asta pentru că, cu ajutorul realității virtuale, practic ai mașina în mărime naturală chiar în fața ta, sub formă 3D. Acest lucru este posibil deoarece CAVE vine la pachet cu 5 pereți de sticlă, transparenți. În spatele acestor pereți transparenți se află 10 reflectoare 4K. Așa se poate face această proiecție 3D.

Prin urmare, schița poate fi rotită și mișcată în orice direcție. Astfel, specialiștii pot observa și cele mai minore defecțiuni sau probleme de design. Important de menționat că schița nu este doar exterioară, pentru că aceleași lucruri le poți face și cu interiorul mașinii. Astfel, poți verifica aspecte importante, cum ar fi vizibilitatea de la volan, fără a fi nevoie să ai un prototip fizic.

Ce înseamnă asta? Ei bine, timpul total de proiectare și dezvoltare este mult mai scurt. De exemplu, în cazul noii generații Dacia Duster, inginerii au reușit să aibă pregătit produsul finit în doar 3 ani de la începerea propriu-zisă a dezvoltării.

Ups....s-a terminat cam brusc articolul...