Ford folosește tehnologii de la Hollywood pentru a reduce cu 70% riscul de accidentare a muncitorilor săi

Ford a anunțat reducerea cu 70% în ultimii 12 ani a accidentelor pe linia de producție. Totul se datorează unui sistem preluat din industria cinematografică, folosit în filme pentru imaginile generate pe computer.

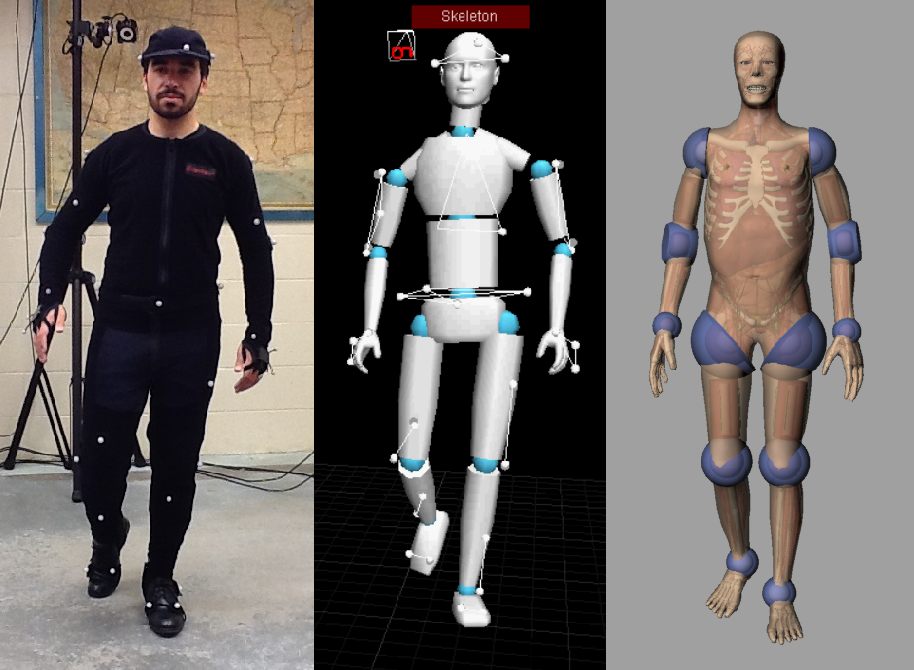

Ford a anunțat reducerea ratei de accidentare a angajaților pe linia de fabricație cu 70% în ultimii 12 ani. Rezultatul este obținut în fabricile din SUA ale mărcii din Michigan, în care lucrează peste 50.000 de muncitori. Secretul siguranței pe linia de fabricație de la Ford stă într-o tehnologie popularizată de Hollywood, dar utilizată în scop ergonomic de producătorul american. T ehnologia se numești ”full body motion capture” și implică senzori montați pe corpul uman în vederea monitorizării mișcărilor necesare efectuării unor operațiuni. Folosind peste 52 de senzori corporali, muncitorii echipați cu acestea au lucrat cu machete pentru a obține peste 5.000 de indici de evaluare a forței musculare, a sarcinii puse pe încheieturi și echilibrul corpului uman.

REPORTAJ: Cum am construit un Ford B-Max în Craiova

Folosind informațiile culese în proiect, Ford s-a putut concentra pe două direcții: fezabilitatea design-ului și siguranța angajaților de pe linia de producție. Altfel spus, în procesul care vine cu doi până la trei ani înainte de lansarea unui model nou, specialiștii în ergonomie au evaluat simulat virtual procesul de fabricație pentru a descoperi nivelul de muncă fizică necesar, solicitările asupra mușchilor și încheieturilor și riscurile la care se supun muncitorii. Asemenea proceduri sunt realizate de toți producătorii înainte de intrarea în producție, dar adesea reprezintă doar partea de instruire a muncitorilor în vederea demarării producției unui nou model și sunt aduse doar mici schimbări, în timp ce Ford a mers un pas mai departe și a ghidat inovațiile în inginerie în funcție de necesitățile de pe linia de producție.

Pe parcursul cercetării, specialiștii în ergonomie au efectuat peste 900 de sarcini de asamblare în regim virtual pentru fiecare vehicul nou lansat. Această fază a studiului s-a împărțit pe trei arii: full-body motion capture, imprimarea 3D și realitate virtuală imersivă. Fiecare dintre ele a necesitat informații de la celelalte două și a avut rolul de a proiecta mașini mai ușor de fabricat și de a simplifica și de a face mai sigur procesul de asamblare.

Ford va folosi o tehnologie de vopsire ecologică în România

Obiectele imprimate 3D au simulat componente ale mașinii pentru a verifica dacă mâinile oamenilor pot să aibă loc în spațiile dintre ele în procesul montajului, în cazul în care simulările virtuale aveau rezultate neconcudente, iar sistemul de realitate virtuală imersivă îl lăsa pe un muncitor să asambleze în mod virtual o mașină pentru a-i urmări mișcările și metoda de lucru pentru a-i înțelege mai bine sarcinile. Totul a fost trecut prin sistemul de captură a mișcărilor pentru întregul corp, pentru a descoperi dacă există vreun moment al asamblării care îi aduce muncitorului un spor de risc sau de efort și cum evoluează situația după mai multe ore de lucru.

Via Ford

ma gandeam ca incep sa foloseasca cascadori...in locul muncitorilor, ptr muncile mai periculoase