REPORTAJ: Am vizitat uzina Nissan din Marea Britanie, locul de naștere al noului Qashqai facelift

La invitația celor de la Nissan, Automarket a călătorit în Marea Britanie, mai exact la Sunderland. Acolo, alături de alți jurnaliști din Europa, am vizitat uzina niponilor, locul unde tocmai a intrat în producție noul Qashqai facelift.

Revoluția Industrială a fost una dintre cele mai importante mișcări din istoria umanității, o mișcare în urma căreia omenirea a trecut de la munca manuală, la munca mecanizată, bazată în mare parte pe puterea apei și a aburului.

Această revoluție și-a avut originile în Marea Britanie, iar orașul Newcastle a avut un rol major, în secolul 19 fiind un centru important pentru extracția cărbunelui, inginerie, muniții, producție și, nu în ultimul rând, construcții navale.

Pe la mijlocul anilor '80, majoritatea industriilor din Newcastle erau pe cale de dispariție, iar locurile de muncă erau tot mai puține. În această perioadă tumultoasă, japonezii de la Nissan au deschis în zonă o uzină care avea să devină un centru auto de importanță globală.

De fapt, Nissan a avut în vedere 3 locații din Marea Britanie. Dar, după îndelungi evaluări, la final, orașul Sunderland a fost desemnat câștigător, iar uzina a fost deschisă oficial în 1986. Alegerea nu a fost deloc întâmplătoare, având în vedere că Sunderland se află la o jumătate de oră distanță de Newcastle și are acces la port. Prin urmare, exportul era simplificat.

UZINA NISSAN DIN SUNDERLAND, ÎN CIFRE

În prezent, la uzina din Sunderland (construită pe locul unui vechi aerodrom) lucrează 6.000 de angajați și este unul dintre cele 3 centre globale de formare Nissan. Este cea mai mare fabrică auto din Marea Britanie, una care susține circa 30.000 de locuri de muncă din sectorul furnizorilor.

Se întinde pe o suprafață de 303 hectare și include chiar și o pistă de încercări. Fiecare mașină care părăsește linia de asamblare de aici este întâi testată și mai apoi este trimisă peste hotare. Mai mult, uzina Nissan din Sunderland are propria fermă de eoliene și de panouri solare.

În 2005 a fost instalată prima eoliană. Acum, parcul include 10 turbine eoliene, cu o putere totală de 7 MW, dar și două parcuri de panouri solare cu o putere totală de 25 MW.

Potrivit celor de la Nissan, 20% din energia utilizată de uzina din Sunderland vine din surse regenerabile și se produc, astfel, circa 100.000 de mașini la un cost redus.

Dacă tot suntem la capitolul cifre, mai avem câteva pentru tine: de la inaugurare, aici au fost produse 11 milioane de mașini, 80% dintre ele au fost exportate către mai bine de 100 de piețe, uzina are mai mult de 500 de furnizori și aproape un milion de piese sunt livrate zilnic.

În prezent, la uzina din Sunderland, Nissan produce 3 modele și anume Leaf, Juke și, vedeta absolută, Qashqai.

NISSAN QASHQAI, VEDETA UZINEI DIN SUNDERLAND

Modelul Qashqai este produs în Marea Britanie din 2006 și de atunci a contribuit cu aproximativ 2.8 miliarde de lire sterline, anual, la economia țării. Mai mult, Qashqai este cea mai de succes mașină produsă în Marea Britanie, reprezentând una din 5 mașini produse de la debut până în prezent.

Cei de la uzină ne-au spus că au făcut un calcul și că niciodată nu ești la o distanță mai mare de 500 de metri de un Qashqai în Marea Britanie. Este de înțeles, având în vedere că din 2006 și până în prezent au fost asamblate 4.4 milioane de exemplare Qashqai în această țară.

Asamblarea unui singur exemplar durează 14 ore. În tot acest timp, mașina trece prin aproape 1.000 de controale de calitate. În medie, un Qashqai părăsește linia de asamblare a uzinei din Sunderland la fiecare 140 de secunde.

Inițial, Nissan producea modelul Qashqai pe o singură linie, dar, din cauza cererii foarte mari, producția acestui model a fost extinsă și pe linia 2, pe care o împarte cu modelul Juke.

Ca să ne facem o idee despre popularitatea acestui model este de ajuns să aruncăm o privire peste următoarele statistici: exemplarul cu numărul 1 milion a fost comercializat în februarie 2011, iar în decembrie 2017 vânzările în Europa atingeau pragul de 100.000 de exemplare.

Mai mult, până acum Nissan a comercializat 740.366 de exemplare în Marea Britanie, iar 639.569 dintre ele sunt încă pe șosele. Fiabilitate japoneză, nu glumă.

Cea mai recentă generație Qashqai, a treia din istoria acestui model, a intrat în producție în luna mai 2021, după o investiție de 30 de milioane de lire sterline în uzină. Recent, a primit un facelift, iar noi am avut ocazia să îl vedem pe viu în cadrul unui eveniment special.

Cu ocazia intrării pe linia de asamblare a noului Qashqai facelift, Nissan a deschis porțile uzinei din Sunderland pentru jurnaliștii din Europa, pentru prima oară în 10 ani. Iar noi ne-am aflat printre cei care au avut ocazia să vadă cum ajunge noul Qashqai facelift, de la o rolă de metal, la un vehicul complet funcțional.

Ți-am pregătit și un video în care poți să vezi în detaliu tot acest proces.

AȘA IA NAȘTERE NOUL NISSAN QASHQAI FACELIFT LA UZINA DIN SUNDERLAND

ACASĂ LA NISSAN QASHQAI FACELIFT

După ce am procesat toate aceste cifre pe care ni le-au comunicat reprezentanții Nissan, ne-am echipat corespunzător și ne-am pregătit sufletește pentru a face față celor 3 kilometri sau circa 5.000 de pași pe care urma să îi facem prin uzina din Sunderland.

Prima oprire a fost la așa numitul Press Shop. Sau, în traducere, atelierul unde 449 de angajați, ajutați desigur de prese uriașe, transformă rolele de metal (cu o greutate de 13 tone fiecare) în panouri de caroserie.

Așadar, construcția unui Nissan Qashqai începe cu o rolă de metal de 13 tone, în principal aluminiu. Dintr-o singură rolă ies circa 500 de foi de aluminiu, care mai apoi intră în presă, unde sunt transformate în panouri de caroserie.

Presele din acest atelier apasă panourile cu forțe cuprinse între 2.700 și 5.200 de tone, în funcție de piesă.

Atelierul "Press Shop" se întinde pe o suprafață de 32.040 metri pătrați, dintre care 11.120 de metri pătrați sunt utilizați pentru depozitarea panourilor de caroserie. Producția anuală este de 13 milioane de panouri.

Spre exemplu, pentru fiecare exemplar Qashqai facelift sunt utilizate 41 de panouri. Dintre acestea, 20 sunt confecționate din aluminiu (inclusiv capota și portierele), ceea ce înseamnă că mașina este cu 60 de kilograme mai ușoară decât înainte.

Fiecare foaie de metal trece prin 5 etape înainte de a deveni un panou de caroserie, iar toleranțele sunt extrem de mici: 0.1 milimetri. Dintr-o foaie de aluminiu se utilizează între 60-80% pentru a crea piesa. Resturile se reciclează și sunt transformate într-o rolă nouă. Iar procesul se reia.

Reciclarea aluminiului salvează peste 90% din energia necesară pentru a produce aluminiu de la zero.

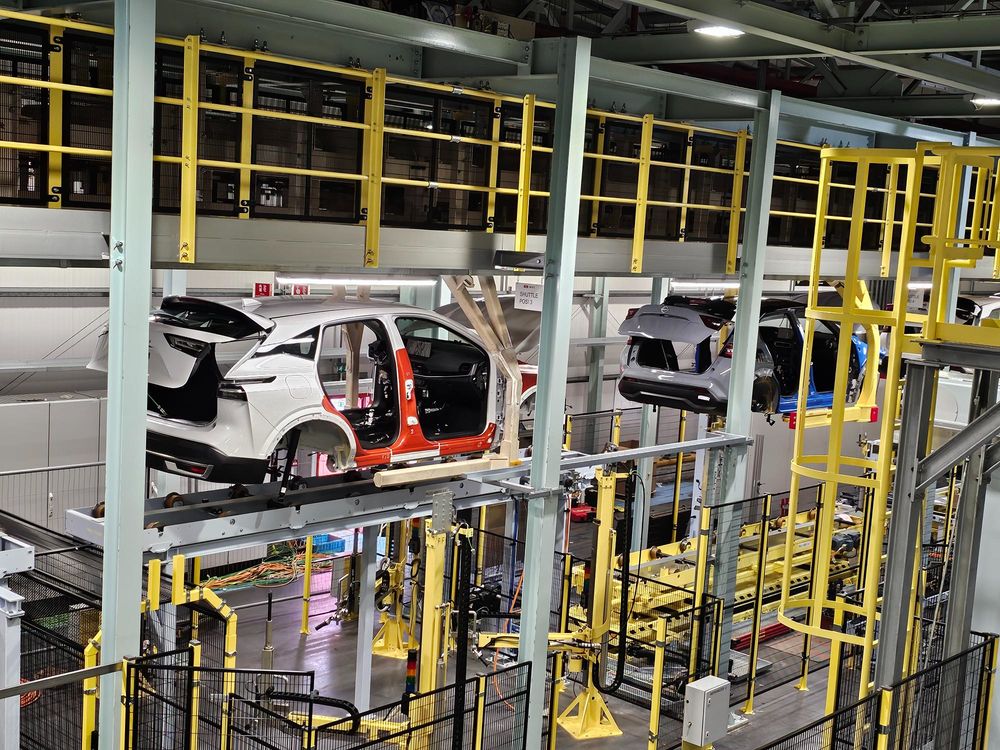

A DOUA OPRIRE, ATELIERUL DE CAROSERII

Panourile de caroserie brute sunt mai apoi transportate la atelierul de caroserii. Așa cum spuneam mai sus, modelul Qashqai este asamblat pe două linii, dar pe cea de-a doua o împarte cu modelul Juke.

Atelierul de caroserii are o suprafață de 54.500 de metri pătrați. Aici lucrează 711 angajați și 1.052 de roboți. În 2021, aici încă existau motostivuitoare, așadar acest departament s-a modernizat într-un ritm alert.

Pe lângă panourile de caroserie construite în atelierul pe care l-am vizitat prima oară, și anume capota, panourile laterale și podeaua, la uzina Nissan din Sunderland vin și componente din afară. Inclusiv din Spania, Franța, China, SUA și Japonia.

În atelierul de caroserii, componentele fac 3 opriri pe fiecare linie. La prima oprire se conectează podeaua cu alte subansamble, la a doua oprire se sudează părțile laterale, iar la a treia se instalează portierele și capota.

În total, pe un Qashqai există 3.500 de puncte de sudură, toate fiind realizate 100% automat, de roboți. Tot roboții, denumiți AGV, sunt cei care transportă piesele prin atelier.

Tot la a treia oprire, caroseriile proaspăt realizate sunt verificate de imperfecțiuni (de această dată de oameni), curățate de reziduuri rezultate în urma procesului de sudură și, dacă este nevoie, sunt reparate.

ATELIERUL DE VOPSITORIE, A TREIA OPRIRE

În această etapă, noul Qashqai facelift este doar un schelet. Dar, la următoarea oprire primește primele semne de "viață": culoarea.

Totul se întâmplă în atelierul de vopsitorie, a treia oprire din turul nostru. Atelierul, cu o înălțime de 30 de metri, are o suprafață de 74.000 de metri pătrați și adună la un loc 735 de angajați.

Înainte de a intra în această zonă, unde praful și fibrele din haine sunt cei mai mari inamici ai vopselelor, ne-am îmbrăcat cu un halat special și am intrat într-o cameră unde am făcut un ”duș” cu aer. În acest fel am scăpat de toate impuritățile de pe noi, care ar fi putut afecta vopseaua mașinilor.

Caroseriile venite de la atelierul de caroserii sunt scufundate, înainte de toate, într-o soluție anti-corozivă. Mai apoi, oamenii și roboții aplică un material de etanșare, iar apoi este instalat materialul de antifonare a habitaclului.

Urmează aplicarea vopselei, un proces complet automatizat. Roboții aplică 3 straturi: grund, vopseaua propriu zisă și, la final, lacul. Întregul proces de vopsire durează 85 de minute și sunt utilizați aproximativ 5 litri de vopsea, în funcție de culoare.

Pe oră, în atelier sunt vopsite 37 de mașini. Odată cu lansarea lui Qashqai facelift, Nissan a implementat 4 nuanțe noi, inclusiv Alb Pearl, Deep Ocean și Galben Iconic. Aceasta din urmă este rezervată pentru modelul Juke.

În cazul în care clientul a optat pentru o temă exterioară bicoloră, adică un plafon vopsit în negru, caroseria este mascată manual, iar vopsirea plafonului se face tot manual.

După ce sunt inspectate, tot manual, într-un tunel care simulează lumina naturală, caroseriile sunt introduse în cuptor la o temperatură de 90 de grade, timp de 40 de minute. Apoi, temperatura este crescută la 140 de grade până ce procesul este complet.

Un lucru interesant pe care l-am aflat este acela că vopseaua care nu aderă la caroserie este reciclată și utilizată în alte scopuri, spre exemplu la marcajele rutiere.

DEPARTAMENTUL "FINISAJE ȘI ȘASIU", A PATRA OPRIRE

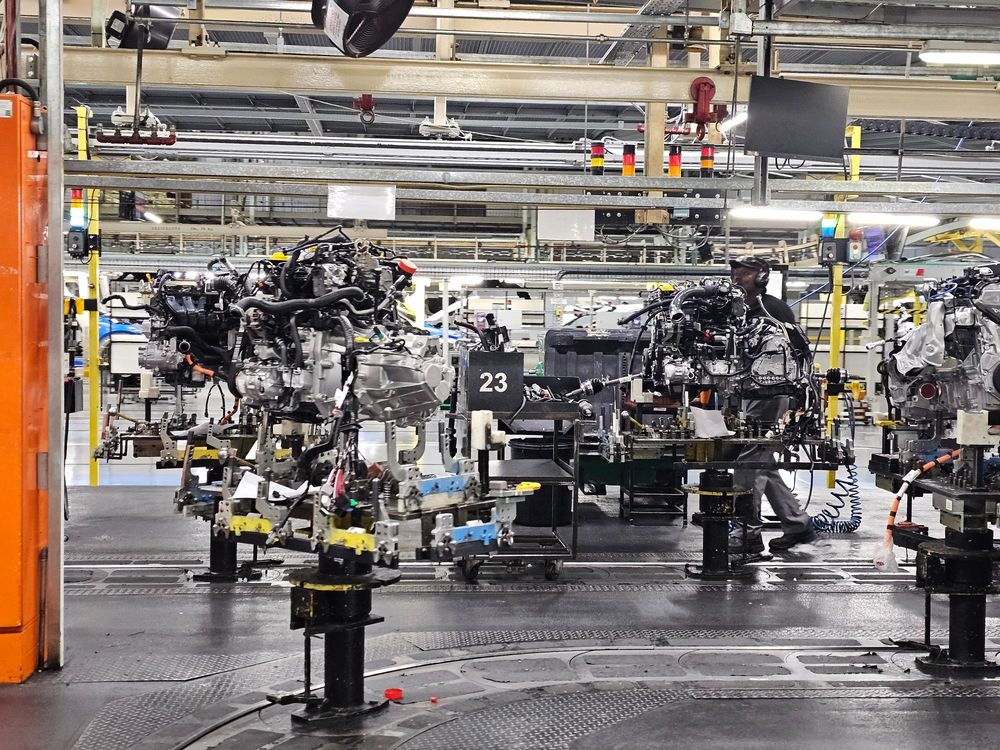

După ce am asistat la procesul de vopsire, am renunțat la halatele speciale, dar am păstrat casca de protecție și ochelarii pentru că următoarea oprire avea să fie departamentul "Finisaje și Șasiu".

Aici, mașinile ajung niște "cochilii" și pleacă vehicule perfect funcționale.

Atelierul se întinde pe o suprafață de 65.000 de metri pătrați și este "casa departe de casă" pentru 1.477 de angajați. Aici există două linii, prima cu o capacitate de 60.3 lucrări/oră, iar cea de-a doua cu o capacitate de 57.4 lucrări/oră.

Pe prima linie este asamblat modelul Qashqai facelift, inclusiv cu motorizarea e-Power, iar pe cea de-a doua sunt asamblate modele ca Qashqai facelift, Juke și Juke Hybrid.

În atelierul de "Finisaje și Șasiu" sunt montate piesele esențiale: interiorul, motorul, suspensia, instalația electrică, etc. Componentele vin din 29 de țări diferite și peste 200 de roboți AGV le transportă prin tot departamentul.

Tot în acest departament este instalată bateria motorizării e-Power, care este fixată de caroserie cu 26 de șuruburi în 55 de secunde. În aproximativ 1 minut și 20 de secunde este atașat motorul. Angajații uzinei Nissan din Sunderland instalează, tot aici, și cele 40 de calculatoare ale noului Qashqai facelift.

După ce mașinile sunt finalizate și complet funcționale, urmează inspecția finală. CTC-ul, dacă vrei. Numai după ce primesc undă verde din partea inspectorilor de calitate, mașinile sunt testate dinamic și expediate în peste 100 de țări.

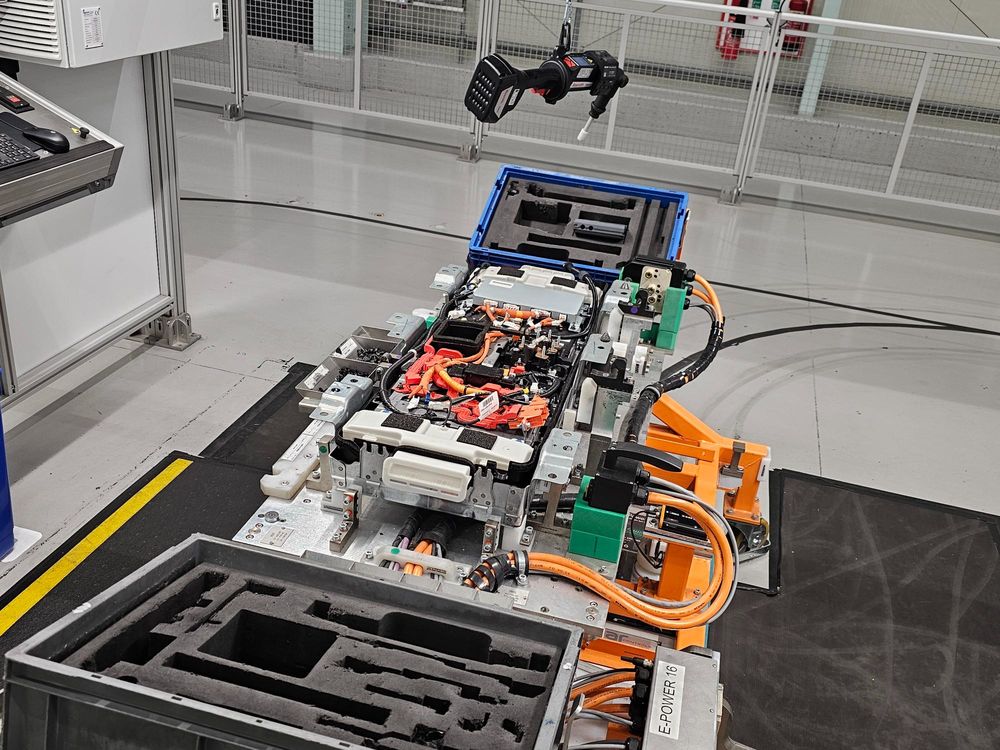

ULTIMA OPRIRE, ATELIERUL DE BATERII

Noul Nissan Qashqai facelift poate fi comandat și într-o versiune hibrid, sau e-Power dacă vrei. Acest pachet integrează, implicit, și o baterie. Aceasta este asamblată tot la Sunderland, într-un atelier de 5.400 de metri pătrați.

Aici nu ai nevoie de mulți roboți, astfel că acesta este cel mai mic atelier, dar și cel mai silențios. Bateriile sunt asamblate de 73 de angajați, iar capacitatea anuală de producție este de 250.000 de unități.

Într-un schimb de 8 ore, sunt asamblate 75 de baterii pentru Juke Hybrid și peste 200 pentru Qashqai. În 3 schimburi, norma este de 600 de baterii.

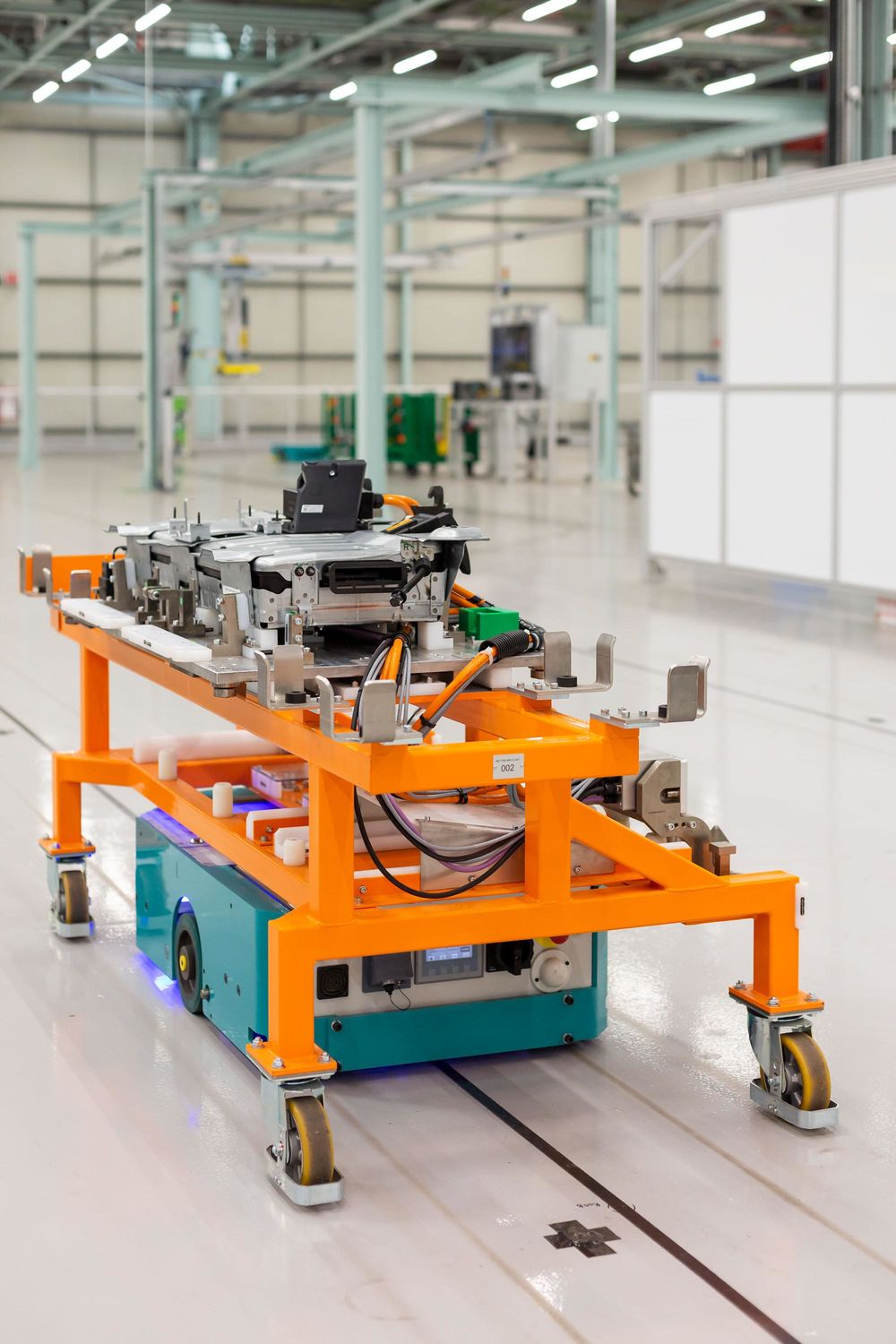

Sunt necesare 59 de procese pentru asamblarea fiecărei baterii, iar durata este de 14.5 minute pentru un singur acumulator. Fiecare baterie este adusă la bancul de lucru de acei roboți AGV, pe care i-am tot pomenit în acest articol.

Prinderea fiecărei componente se realizează manual, cu o unealtă specială. Privește-o ca pe o mașină de înșurubat inteligentă. Fiecare mișcare este atent supravegheată de un calculator care indică inclusiv ordinea de strângere a șuruburilor și forța necesară.

Cel care manipulează unealta trebuie doar să urmeze instrucțiunile de pe ecran și să apese pe buton atunci când primește undă verde din partea calculatorului. Procesul următor nu este încărcat până când cel anterior nu a fost realizat corespunzător.

Dacă, spre exemplu, așezi unealta pe alt șurub decât cel indicat, nu pornește. Dacă ții mai mult decât trebuie butonul apăsat, unealta schimbă automat sensul de rotație. Așadar, nimic nu este lăsat la voia întâmplării.

Am fost îndeajuns de norocoși încât să mânuim chiar noi această unealtă inteligentă.

BONUS, ATELIER DE COMPETENȚE ȘI ÎNDEMÂNARE

După ce am petrecut ore bune în uzina Nissan din Sunderland, unde am urmărit la treabă un balet executat la perfecție, atât de oameni, cât și de roboți, am intrat într-un atelier de competențe.

Cu alte cuvinte, am trecut prin câteva probe prin care trece fiecare angajat care vrea să lucreze în această uzină. Cei de aici ne-au pregătit un circuit cu patru stații: asamblarea unui calculator, conectarea unei mufe, montarea unei garnituri din cauciuc la interior și montarea unei garnituri din cauciuc la toba de eșapament.

Chiar dacă grupa noastră a reușit să ducă la bun sfârșit acest circuit, care implica 10 treceri pe la fiecare stație de lucru, tot nu ne-am apropiat de recordul de 12 minute care îi aparține unui angajat de sex feminin.

Așadar, nu am primit niciun contract de angajare, dar măcar am avut ocazia să trecem prin această probă de competențe și îndemânare. Ne-am mulțumit cu laude din partea instructorilor.

UZINA NISSAN DIN SUNDERLAND, URMĂTORUL PAS

Cu ocazia vizitei la uzina din Sunderland, reprezentanții Nissan ne-au vorbit pe larg și despre planurile de viitor ale mărcii nipone. Sau despre așa numita strategie EV36Zero, anunțată în 2021.

Nissan este gata să investească 3 miliarde de lire sterline în modernizarea uzinei din Sunderland pentru a produce aici modele cu zero emisii. Până în 2030, aici vor fi produse 3 modele electrice noi (anunțate de conceptele Hyper Punk, Hyper Urban și Chill-Out), dar și modele hibrid e-Power.

Să nu uităm de viitorul Qashqai electric și de viitorul Leaf electric, care vor fi produse tot la Sunderland.

Mai mult, pe viitor, cei de aici se gândesc să utilizeze 100% energie regenerabilă, dar, pentru moment, rețeaua națională nu le permite acest lucru. Tocmai de aceea se gândesc să își înființeze o rețea proprie.

Totodată, Nissan vrea să mențină parteneriatele deja existente. Cele prin care va produce viitorul Micra împreună cu Renault și viitorul Navara împreună cu Mitsubishi.

Până în 2030, japonezii țintesc spre costuri de producție cu 30% mai mici pentru mașini electrice, iar până în 2028 vor să lanseze un model electric cu baterii solid-state.

De asemenea, Nissan vrea emisii de CO2 mai mici cu 30% până în 2030, pentru ca până în 2050 să devină o marcă neutră din punct de vedere al emisiilor de carbon. Și, bineînțeles, așa cum se întâmplă tot mai des în UE, tot până în 2030, Nissan vrea să devină o marcă pur electrică.

Păcat de ePower care e un eșec, e plin de probleme